Dynamische Fermentation und die Herstellung alkoholfreier Biere

Der Markt für alkoholfreies Bier wächst weltweit weiterhin stark. Hauptfaktoren für diese Entwicklung sind veränderte Lebensgewohnheiten, ein gestiegenes Gesundheitsbewusstsein und die zunehmende Beliebtheit des Trends „Mindful Drinking“. Immer mehr Brauereien erweitern daher ihr Sortiment zunehmend um alkoholfreie Sorten.

Zwei Verfahren zur Herstellung

Bei der Herstellung alkoholfreier Biere gibt es verschiedene Verfahren, bei denen grundsätzlich zwischen zwei Ansätzen unterschieden wird. Entweder wird die Bildung von Alkohol von vornherein verhindert oder der Alkohol wird dem fertigen Bier nach der Gärung wieder entzogen. Die Auswirkungen auf die Produktionsprozesse können je nach gewähltem Ansatz unterschiedlich sein. Brauereien müssen immer dann in neue Anlagen investieren, wenn sie sich für eine nachträgliche Entalkoholisierung entscheiden. Dabei sind thermische Verfahren oder Membrantrennverfahren die etablierten Methoden. Relativ einfach umzusetzen sind hingegen Methoden, die die Alkoholbildung von vornherein verhindern. Dabei wird die Gärung gestoppt, bevor ein Alkoholgehalt von 0,5 Volumenprozent erreicht ist.

Neue Technologie mit crabtree-negativen Hefen

Seit einiger Zeit erfreuen sich spezielle, so genannte crabtree-negative Hefen zunehmender Beliebtheit. Wie die klassischen Brauhefen verstoffwechseln sie den in der Würze enthaltenen Zucker unter anaeroben Bedingungen, also in Abwesenheit von Sauerstoff, zu Alkohol. Im Gegensatz zu ihren klassischen Pendants stoppen sie jedoch die Alkoholbildung, sobald sie sich in einem aeroben, also sauerstoffhaltigen Milieu befinden. Sie produzieren dann Aromastoffe, aber keinen Alkohol. Diese Aromastoffe haben eine maskierende Wirkung auf die für alkoholfreie Biere oft typischen Würzearomen, so dass diese von den Konsumentinnen und Konsumenten nicht mehr wahrgenommen werden können. Durch die Einhaltung eines aeroben Milieus während der Gärung ist es somit möglich, alkoholfreie Biere mit einem Alkoholgehalt von 0,0 Volumenprozent herzustellen.

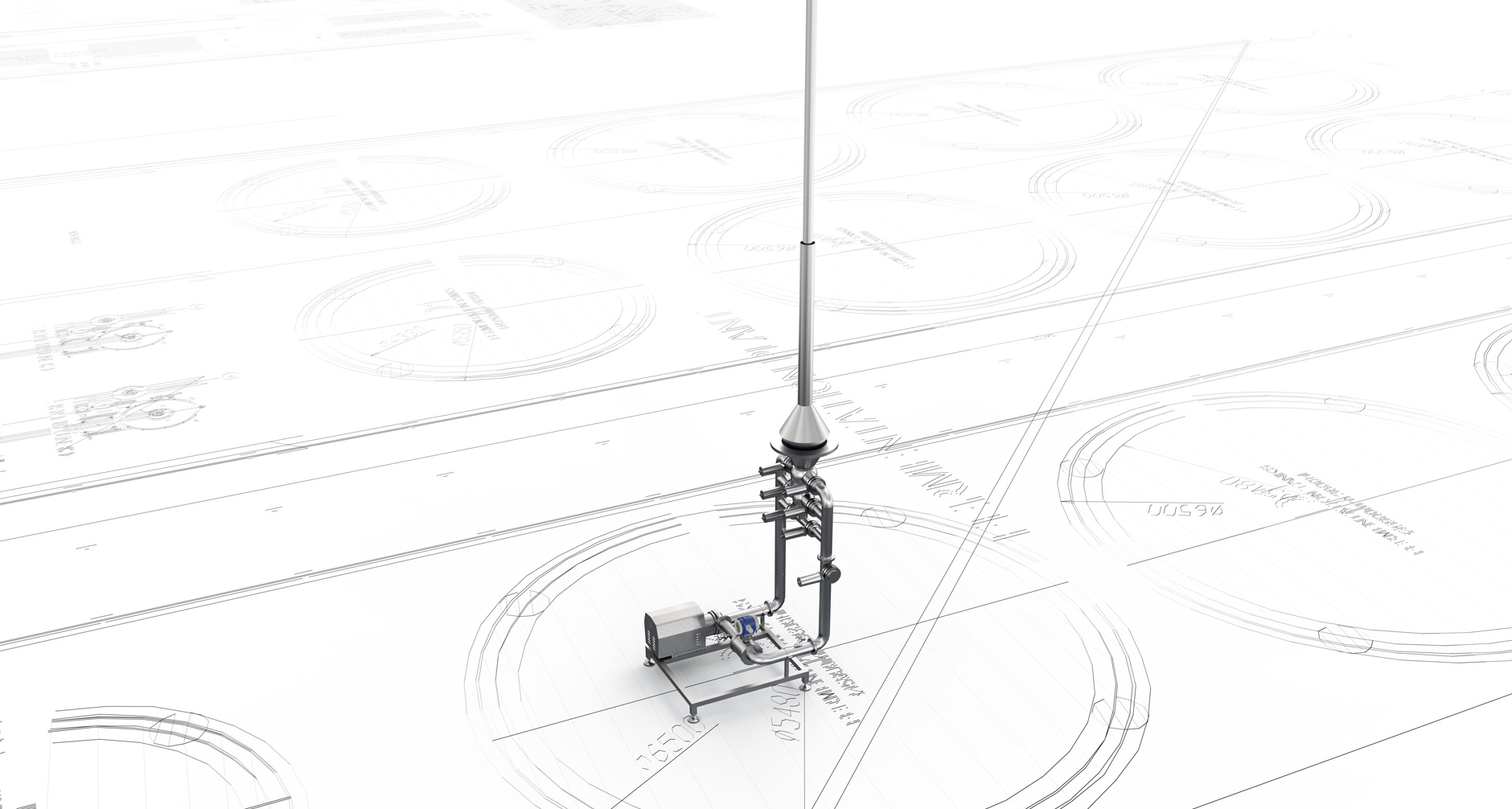

Neue Variante des Poseidon mit integrierter Belüftung und Sauerstoffsensor

An dieser Stelle kommt die Umwälzeinheit Poseidon von Steinecker ins Spiel. Mit ihr kann man im Tank gezielt verschiedene Durchmischungszonen und Zirkulationsrichtungen einstellen. Das trägt zu gleichmäßig und effizient ablaufenden Fermentationsprozessen bei, die wiederum eine Voraussetzung für die Herstellung hochwertiger Biere sind.

Für den Einsatz mit crabtree-negativen Hefen hat Steinecker eine Variante seiner Umwälzeinheit Poseidon mit integrierter Belüftung und Sauerstoffsensor entwickelt. Auch hier verbessert die Umwälzung die Durchmischung des Bieres mit der Hefe, fördert damit die Geschmacksbildung und intensiviert den Reifeprozess. Noch wichtiger aber ist ihr Einsatz für die Belüftung des Tanks: Während des Reifeprozesses wälzt Poseidon die Würze permanent um und belüftet sie auf einen Sauerstoffgehalt zwischen 1,0 und 1,5 Parts per million (ppm). Es kommt darauf an, die Temperatur für die Aromabildung möglichst lange auf hohem Niveau zu erhalten und dabei immer im aeroben Milieu zu bleiben. In Versuchsreihen, die zusammen mit Novenesis, einem Hersteller crabtree-negativer NEER-Hefen, im Steinecker Technology Center durchgeführt wurden, konnte mit Poseidon dieser Zustand deutlich über 20 Stunden gehalten werden. Insgesamt lag bei diesen Versuchen nach nur zwei Tagen vollständig aromatisiertes Bier mit 0,0 Prozent Alkohol vor.

Download